Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

3D ПЕЧАТЬ В ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Цифровая трансформация радиоэлектроники

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

3D ПЕЧАТЬ В ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Morbi sagittis, sem quis lacinia faucibus, orci ipsum gravida tortor, vel interdum mi sapien ut justo. Nulla varius consequat magna, id molestie ipsum volutpat quis. Pellentesque ipsum erat, facilisis ut venenatis eu, sodales vel dolor.

Header one

Header two

Header three

Header four

Header five

Header six

This is default paragraph. Morbi sagittis sem quis lacinia faucibus, this is a text link orci ipsum gravida tortor, vel interdum mi sapien ut justo. Nulla varius consequat magna, id molestie ipsum volutpat quis. Suspendisse consectetur fringilla luctus. Fusce id mi diam, non ornare orci. Pellentesque ipsum erat, facilisis ut venenatis eu, sodales vel dolor. Suspendisse consectetur fringilla luctus.

Single line blockquote:

Stay hungry. Stay foolish.

Multi line blockquote with a cite reference:

People think focus means saying yes to the thing you’ve got to focus on. But that’s not what it means at all. It means saying no to the hundred other good ideas that there are. You have to pick carefully. I’m actually as proud of the things we haven’t done as the things I have done. Innovation is saying no to 1,000 things. Steve Jobs — Apple Worldwide Developers’ Conference, 1997

Unordered Lists (Nested)

- List item one

- List item one

- List item one

- List item two

- List item three

- List item four

- List item two

- List item three

- List item four

- List item one

- List item two

- List item three

- List item four

Ordered Lists (Nested)

- List item one

- List item one

- List item one

- List item two

- List item three

- List item four

- List item two

- List item three

- List item four

- List item one

- List item two

- List item three

- List item four

HTML Tags

These supported tags come from the WordPress.com code FAQ.

Address Tag

1 Infinite LoopCupertino, CA 95014

United States

Anchor Tag (aka. Link)

This is an example of a link.

Abbreviation Tag

The abbreviation srsly stands for «seriously».

Acronym Tag (deprecated in HTML5)

The acronym ftw stands for «for the win».

Big Tag (deprecated in HTML5)

These tests are a big deal, but this tag is no longer supported in HTML5.

Cite Tag

«Code is poetry.» —Automattic

Code Tag

You will learn later on in these tests that word-wrap: break-word; will be your best friend.

Delete Tag

This tag will let you strikeout text, but this tag is no longer supported in HTML5 (use the <strike> instead).

Emphasize Tag

The emphasize tag should italicize text.

Insert Tag

This tag should denote inserted text.

Keyboard Tag

This scarsly known tag emulates keyboard text, which is usually styled like the <code> tag.

Preformatted Tag

This tag styles large blocks of code.

.post-title {

margin: 0 0 5px;

font-weight: bold;

font-size: 38px;

line-height: 1.2;

and here's a line of some really, really, really, really long text, just to see how the PRE tag handles it and to find out how it overflows;

}

Quote Tag

Developers, developers, developers…

—Steve Ballmer

Strike Tag (deprecated in HTML5)

This tag shows strike-through text

Strong Tag

This tag shows bold text.

Subscript Tag

Getting our science styling on with H2O, which should push the «2» down.

Superscript Tag

Still sticking with science and Isaac Newton’s E = MC2, which should lift the 2 up.

Цифровая трансформация радиоэлектроники

В статье представлены результаты исследования «Цифровая трансформация радиоэлектроники», которое является попыткой подведения первых итогов формирования цифровой экономики в сфере радиоэлектроники.

Теги: analysis digital transformation radio electronic industry анализ радиоэлектронная промышленность цифровая трансформация

Цифровая трансформация радиоэлектроники

Распоряжением Правительства РФ № 1632-р от 28 июля 2017 года была утверждена программа «Цифровая экономика Российской Федерации», призванная активизировать и свести в единую систему процессы цифровой трансформации в нашей стране, в 2018 году она была преобразована в национальную программу со значительными корректировками входящих в ее состав планов мероприятий, но с сохранением первоначального срока реализации – до 2024 года. На сегодняшний день главными достигнутыми в этом направлении результатами стали формирование понятийной базы, вовлечение в процесс цифровизации большинства крупных игроков рынка, а также подготовка части методологической и нормативной базы, необходимой для интенсификации развития страны в целом. В статье представлены результаты исследования «Цифровая трансформация радиоэлектроники», являющегося попыткой подведения первых итогов формирования цифровой экономики в сфере радиоэлектроники.

По результатам проведенного исследования, ряд технологий «Индустрии 4.0» активно внедряется и применяется в российской радиоэлектронной промышленности. Наибольший интерес для организаций российской радиоэлектронной промышленности представляют технологии 3D‑печати, которые используются при создании макетов и прототипов, в опытном и реальном производстве, развитии материально-технической базы.

Организации радиоэлектронной промышленности в своей деятельности применяют технологии больших данных, Интернета вещей, печатной электроники, суперкомпьютерных, квантовых и параллельных вычислений, искусственного интеллекта и готовы развивать эти направления в дальнейшем. Такие технологии, как виртуальная и дополненная реальность, распределенный реестр и блокчейн, автономные роботы на данный момент не используются в организациях, принявших участие в исследовании.

Несмотря на то, что цифровые технологии открывают предприятиям новые возможности, связанные с повышением эффективности и расширением сферы деятельности, организации российской радиоэлектронной промышленности осваивают их не столь быстро, как хотелось бы. В то же время, согласно данным проведенного опроса, организации российской радиоэлектронной промышленности демонстрируют готовность участвовать в цифровой трансформации, в том числе работая над созданием собственных цифровых продуктов, услуг и технологий по самому широкому кругу направлений.

На данный момент в организациях российской радиоэлектронной промышленности наиболее автоматизированы процессы, не являющиеся специфическими для отрасли и широко применяющиеся в различных компаниях вне зависимости от их профиля. Речь идет о бухгалтерском учете, уровень автоматизации которого практически достиг 100%, а также складских процессах и документообороте, уровень автоматизации которых превышает 50%. К сожалению, доля автоматизации бизнес-процессов, отражающих отраслевые особенности, существенно ниже. Так, сфера управления производством автоматизирована лишь на треть.

В краткосрочных планах организаций не только дальнейшее развитие систем автоматизации складских процессов и документооборота, но и увеличение уровня автоматизации по таким направлениям, как управленческий учет, управление производством, управление взаимоотношениями с поставщиками (SRM) и клиентами (CRM).

Если для автоматизации универсальных для различных сфер экономики процессов организации радиоэлектронной промышленности применяют готовые решения, в том числе популярную на российском рынке линейку продукции 1С, то среди систем управления производством, обладающим определенными отраслевыми особенностями, высока доля собственных разработок.

Об исследовании

Исследование было инициировано ЦНИИ «Электроника». Партнерами проекта выступили ведущий отраслевой научно-технический журнал «ЭЛЕКТРОНИКА: Наука, Технология, Бизнес» и АНО «Цифровая экономика».

Цель исследования – анализ процессов цифровой трансформации радиоэлектронной промышленности, выявление существующих трендов, стимулов и барьеров, оценка планов организаций в области цифровой трансформации в ближайшей перспективе.

В ходе исследования были опрошены руководители организаций радиоэлектронного комплекса различного масштаба – от небольших компаний до крупнейших концернов и холдингов. К анализу полученных данных и выявленных закономерностей были привлечены эксперты ведущих отраслевых организаций.

Основную долю организаций, принявших участие в опросе, представляют производственные (47%) и научно-производственные (40%) организации, при этом 45% респондентов являются представителями крупного бизнеса, 31% – среднего бизнеса, 24% – малого и микробизнеса, что отражает особенности российской радиоэлектронной промышленности с ее склонностью к концентрации ресурсов [2].

Технологии «Индустрии 4.0»

Наибольшим потенциалом развития среди технологий «Индустрии 4.0» для организаций радиоэлектронной промышленности отличаются технологии 3D‑печати: 48% респондентов отмечают применимость данной технологии, при этом у 18% она уже внедрена, 20% планируют внедрение (рис. 1). 3D‑печать используется при создании макетов, прототипов и опытных образцов (например, в сфере микроэлектроники), производстве деталей (например, антенных элементов), изготовлении оснастки для станков с ЧПУ. В планах организаций – использование 3D‑печати при изготовлении СВЧ‑электроники и производстве магнитотвердых материалов. Кроме того, 3D‑печать применима при создании производственных креплений, вспомогательного оборудования для производства электронной компонентной базы, при моделировании продукции.

На данный момент в организациях радиоэлектронной промышленности не внедрены технологии виртуальной и дополненной реальности, распределенного реестра и блокчейн, автономные роботы. При этом 7% респондентов отметили, что в краткосрочной перспективе планируют использовать технологии виртуальной и дополненной реальности в системах документооборота, для обеспечения процессов обучения персонала, пользователей, партнеров и заказчиков, виртуальной пуско-наладки, технического обслуживания и ремонта оборудования. Технологии виртуальной и дополненной реальности могут сочетаться с геопространственными технологиями и в конечном итоге быть использованы для реализации концепции интеллектуального производства (Smart Factory).

Технологии распределенного реестра и блокчейн в краткосрочной перспективе предполагают использовать 3% опрошенных организаций в системах обработки информации и при развитии смарт-контрактов. Если говорить об общем потенциале развития данного направления в радиоэлектронной промышленности, то, по мнению респондентов, в перспективе технологии распределенного реестра и блокчейн могут быть использованы при внедрении CALS‑технологий, связанных с информационной поддержкой на всех этапах жизненного цикла изделия, при создании баз данных производимой и применяемой ЭКБ отечественного и иностранного производства, для налаживания работы с внешними организациями (например, при осуществлении договорной деятельности с партнерами или обмене платежными документами с банками).

Автономные роботы могут быть использованы в организациях радиоэлектронной промышленности для автоматизации производственных процессов, рабочих линий, сварочных работ, при этом респонденты отмечают, что внедрение подобных технологий крайне дорогостояще и потому экономически невыгодно. В краткосрочной перспективе лишь 1% организаций планирует внедрить у себя автоматизированную транспортную систему.

Организации радиоэлектронной промышленности в своей деятельности уже применяют (как минимум на уровне пилотных проектов) технологии больших данных, Интернета вещей, печатной электроники, суперкомпьютерных, квантовых и параллельных вычислений, искусственного интеллекта и готовы развивать указанные направления как в краткосрочной, так и в долгосрочной перспективе.

Ожидания от цифровой трансформации отрасли. Барьеры и инструменты стимулирования

В цифровой трансформации отрасли 69% организаций российской радиоэлектронной промышленности видят возможность освоения производства новых продуктов, 60% – возможность повышения эффективности за счет снижения издержек, изменения бизнес-моделей и других факторов, 57% – выхода на новые рынки, 36% – роста спроса на производимый продукт и 22% – возможность реализации модели «продукт как услуга» и предоставление сервисов по необходимости (рис. 2). В качестве потенциальных опасностей респонденты отмечают увеличение конкуренции (49%) и падение спроса на производимый продукт (47%), что можно объяснить особенностями развития российской радиоэлектронной промышленности, привыкшей ориентироваться на выполнение государственного оборонного заказа, а не на рыночные тенденции (рис. 3).

По мнению респондентов, основными факторами, оказывающими влияние на процессы цифровой трансформации российской радиоэлектронной промышленности, являются вопросы финансирования, стандартизации и нормативно-методологической базы, подготовки кадров. Проблемы с финансированием препятствуют цифровой трансформации, по мнению 74% опрошенных организаций, практически такой же процент организаций (75%) выбрали целевое финансирование в качестве стимула цифровой трансформации. Барьеры, связанные с отсутствием четких стандартов и нормативно-методологической базы, и пользу от наличия стандартов и нормативно-методических документов отметили 46 и 52% респондентов соответственно. В качестве сдерживающих факторов 36% организаций выделили отсутствие необходимых цифровых платформ, 33% – неразвитость инфраструктуры, при этом 41% респондентов указали, что для развития цифровой трансформации необходимо создание цифровых платформ, экосистем, единых баз данных. В качестве препятствий цифровой трансформации 46% опрошенных организаций отметили отсутствие квалифицированных кадров, 22% – отсутствие рыночных стимулов. При этом необходимость сохранения рыночных позиций в качестве стимула цифровой трансформации отметили 29% опрошенных организаций. Наличие доступной информации о существующих системах автоматизации бизнес-процессов, а также тренинги и мастер-классы по вопросу цифровизации благоприятно отразятся на трансформации, по мнению 38 и 34% организаций соответственно. Вместе с тем 17% респондентов сообщили о непонимании того, в чем заключается цифровая трансформация.

Российская электроника

для цифровой трансформации

Для цифровой трансформации организации радиоэлектронной отрасли готовы предложить отдельные продукты (18% респондентов) и технологии (7% респондентов) в области производства СБИС, киберфизических систем, промышленного Интернета вещей, технологии синхронизации времени (в том числе в ДВ‑диапазоне), телекоммуникационных, информационных и SMT‑технологий (рис. 4). Собственные решения в области разработки и сопровождения программного обеспечения (цифровые платформы, веб-приложения, информационно-аналитические порталы и системы), информационной безопасности, обеспечения каналов спутниковой связи в труднодоступных районах имеют 5% опрошенных организаций. Кроме того, организации российской радиоэлектронной промышленности развивают собственные решения в области разработки отечественной САПР, спецстойкой ЭКБ, моделей полупроводниковых приборов с возможностью экстракции их SPICE‑параметров, систем контроля доступа, SCADA‑систем, сервисного обслуживания изделий, изготовления магнитопроводов и гальванических покрытий.

В организациях радиоэлектронной промышленности практически полностью (99%) автоматизированы процессы бухгалтерского учета. Велика доля автоматизации складских процессов (59%) и документооборота (54%). Значительно меньше доля автоматизации управленческого учета (44%), управления производством (33%), управления взаимоотношениями с клиентами (30%) и поставщиками (22%), логистики (30%). Прогнозирование автоматизировано у 14% респондентов, а отдельные ресурсозатратные процессы роботизированы лишь у 2% опрошенных организаций (рис. 5).

Основную роль в автоматизации бизнес-процессов в организациях радиоэлектронной промышленности играет продукция 1С: ее доля в системах бухгалтерского учета составляет 90%, в системах автоматизации складских процессов – 70%, в системах управленческого учета – 63%, в системах документооборота – 62%, в системах логистики и прогнозирования – по 58%, в системах управления взаимоотношениями с поставщиками и с клиентами – 53 и 50% соответственно. Самая низкая доля продукции 1С (31%) наблюдается в структуре систем управления производством, где достаточно велика доля собственных разработок организаций радиоэлектронной промышленности (31%), что может быть обусловлено специфическими особенностями отраслевых производственных процессов.

Продукты собственных разработок используются организациями достаточно активно: 23% респондентов применяют их в системах логистики, 21% – в системах управления производством, 21% – в системах управления взаимоотношениями с поставщиками, 19% – в системах управления взаимоотношениями с клиентами, 17% – в системах прогнозирования, 13% – в системах управленческого учета, 12% – в системах складских процессов, 11% – для документооборота.

Помимо 1С, организации радиоэлектронной промышленности используют информационную систему «Ресурс», которая применяется для автоматизации управленческого учета, управления взаимоотношениями с поставщиками (SRM) и клиентами (CRM), в системах документооборота (в зависимости от конкретного направления автоматизации к данному продукту прибегают 4–5% опрошенных организаций). Кроме вышеупомянутых решений, для управления производством 10% организаций российской радиоэлектронной промышленности применяют систему «Лоцман», 7% – SCADA; для автоматизации документооборота 4% организаций используют систему «Дело», 2% – систему «Лоцман».

В краткосрочной перспективе автоматизация процессов бухгалтерского учета будет доведена до уровня 100%. Документооборот планируют автоматизировать 10% опрошенных организаций; управленческий учет – 9% респондентов; управление производством, управление взаимоотношениями с поставщиками (SRM) и клиентами (CRM) – по 8% организаций; логистику – 6%; прогнозирование – 4%. Роботизировать ресурсозатратные процессы в краткосрочной перспективе планируют 4% организаций.

* * *

Результаты цифровой трансформации, по мнению респондентов, зависят от трех ключевых факторов – финансирования, стандартизации и нормативно-методологической базы, кадров. Необходимость создания соответствующей системы правового регулирования и подготовки высококвалифицированных кадров четко обозначены на государственном уровне – в настоящее время в структуре национальной программы «Цифровая экономика» в качестве отдельных федеральных проектов выделены направления «Нормативное регулирование цифровой среды» и «Кадры для цифровой экономики».

Если говорить о проблемах стандартизации, то в этой сфере для нашей страны характерно некоторое отставание от других глобальных игроков: например, как отмечается в программе «Цифровая экономика», в отличие от большинства стран, в России по состоянию на 2016 год не было выработано стандартов оценки центров хранения и обработки данных. Выявленная проблема, безусловно, требует серьезной проработки, при этом запланированные меры по ее решению четко обозначены в дорожной карте программы по направлению «Нормативное регулирование». Системная работа в области стандартизации позволит в перспективе российским организациям занять более выгодные позиции на ранних этапах развития таких сфер, как 5G, где стандарты еще не сформированы.

В ходе проведенного опроса было подтверждено наличие ряда сложностей в сфере подбора кадров в радиоэлектронной промышленности [1]. Другое важное ограничение, препятствующее процессам цифровой трансформации в нашей отрасли, связано с тем, что организации российской радиоэлектронной промышленности пока в значительной мере не могут на равных конкурировать с крупными иностранными игроками даже на внутреннем рынке [2]. Российская радиоэлектронная промышленность все еще находится на переходном этапе к рыночной экономике. Когда большинство организаций отрасли займет рыночные ниши, то сможет проактивно в них действовать. Тем не менее нельзя не отметить положительную тенденцию в сфере конкурентоспособности, что дает надежду, что при развитии системы мер поддержки отечественной продукции на внутреннем рынке российская продукция со временем сможет массово выйти и на мировой уровень.

Печатная плата – ключевой компонент, определяющий надежность конечного продукта

Рассматривается ряд факторов, определяющих надежность печатных плат,

связанных с дизайном, материалами, процессом изготовления, контролем

и испытаниями и предъявляемыми к изделию требованиями. Приводятся не‑

которые особенности требований к печатным платам стандартов IPC в зависи‑

мости от класса изделия, а также альтернативные и дополнительные требова‑

ния компании NCAB.

Теги: annular ring hal finish hole fill ipc standards microsection microvia ncab specification pcb reliability through hole barrel гарантийный поясок контактной площадки горячее лужение заполнение отверстий металлизация отверстий микропереходные отверстия микрошлиф надежность печатная плата спецификация ncab стандарты ipc

Печатная плата – ключевой компонент, определяющий надежность

конечного продукта

А. Чиминёв

Надежность печатной платы (ПП) играет ключевую роль в правильном и бесперебойном функционировании электронного устройства. Если печатная плата выходит из строя, то устройство просто перестает работать. В данной статье мы рассмотрим пути достижения требуемой надежности печатных плат.

Что такое надежность? Интуитивно надежность объектов связывают с недопустимостью отказов в работе. Действительно, это свойство объекта сохранять работоспособное состояние в течение необходимого времени или наработки. Иначе говоря, надежность ПП заключается в отсутствии непредвиденных недопустимых изменений ее первоначальных характеристик.

Мы выделим и рассмотрим следующие составляющие, влияющие в конечном итоге на надежность ПП: дизайн, материалы, процесс изготовления, контроль и испытания, предъявляемые требования.

Надежное проектирование

Во многом надежность ПП закладывается на стадии проектирования. Попытка что-то исправить после того, как проект запущен в производство, может привести к огромным затратам для владельца продукции. В некоторых случаях, например в сфере производства медицинского оборудования или автомобилей, надежность ПП может стать вопросом жизни и смерти.

На сегодняшний день ПП имеют чрезвычайно высокую плотность компоновки. Чем выше плотность платы, тем сложнее становится ее конструкция и процесс изготовления. По мере развития технологий нам становятся доступны всё более сложные комплексные решения. В высокотехнологичных изделиях не остается места для ошибок: их цена становится слишком высока. Именно поэтому необходимо улучшать все аспекты дизайна ПП на стадии проектирования. Совершенствование дизайна, в свою очередь, приведет к повышению надежности продукта и снижению риска возникновения неисправностей.

Применяя компоненты с малым шагом, нам приходится сужать проводники, зазоры и пояски контактных площадок с отверстиями. При изготовлении ПП это вынуждает использовать более тонкую медную фольгу для формирования проводящего рисунка. Один из наиболее важных вопросов, на котором с самого начала необходимо сосредоточить внимание, – обеспечение соответствия ширины дорожек и зазоров требуемой толщине меди. Также особое внимание следует уделять параметрам переходных отверстий, поскольку они подвергаются повышенным нагрузкам при монтаже и эксплуатации ПП.

Например, при неправильном проектировании переходных отверстий недостаточная ширина пояска может привести к невозможности надежного совмещения сверловки и проводящих медных слоев. Это приводит к выходу отверстий за пределы поясков (рис. 1). Важно понимать, что если подобные отклонения находятся на внутренних слоях, то их не всегда можно обнаружить.

Другой пример – переходные отверстия, выполненные по технологии via-in-pad, то есть находящиеся прямо под контактными площадками (тип VII по стандарту IPC‑4761). Такая конструкция переходных отверстий упрощает трассировку, но необходимость заполнения отверстий смолой и выполнения дополнительного цикла наращивания меди на площадках не позволяет использовать узкие проводники и зазоры, которые могли бы быть выполнены без использования via-in-pad. Если не принять это во внимание, чрезмерное уменьшение зазоров может потребовать отказа от нахлеста металлизации (wrap plating) на заполненных отверстиях (п. 3.6.2.11.1 стандарта IPC‑6012D) (рис. 2).

Нахлест делает переходные отверстия более прочными, а электрический контакт – более надежным. Отказ от нахлеста неизбежен, если времени на коррекцию топологии уже нет. Конечно, это не значит, что контакт с отверстиями без нахлеста будет обязательно нарушен – они скорее всего выдержат монтаж, и устройства будут успешно работать. Но любые внешние воздействия, такие как вибрация, циклы нагрева и охлаждения или влажность, могут привести к тому, что электрический контакт между слоями металлизации и, как следствие, между выводом компонента и отверстием будет разорван.

Подобные риски нужно учитывать и устранять на этапе проектирования. Крайне важно, чтобы проектировщики точно знали, какие параметры достижимы при выбранной толщине меди, а также учитывали изменение этой толщины в ходе изготовления платы – тогда проблем с надежностью ПП не возникнет.

Ключом к надежной конструкции печатной платы являются стандарты серии IPC‑2220, которые определяют основные принципы проектирования печатных плат в зависимости от их назначения и используемых материалов. Помимо рекомендаций IPC, необходимо также применять рекомендации по проектированию, основанные на практических возможностях изготовителей ПП.

Зачастую жесткие требования к размерам платы и высокая плотность компонентов не позволяют соблюдать все рекомендации, а высокие требования к стеку и топологии ограничивают количество подходящих производств. В таких случаях может быть оправдано применение HDI‑структур, которые описаны в стандарте IPC‑2226. Данные структуры содержат такие элементы, как микропереходные отверстия (microvia), которые позволят снизить плотность топологии, а следовательно, повысить надежность. В случае невозможности соблюдения всех рекомендаций отклонения должны как минимум соответствовать физическим возможностям изготовления ПП на выбранном производстве и быть согласованы с конкретным производителем.

Выполненная с учетом всех перечисленных рекомендаций печатная плата станет надежным фундаментом вашего изделия.

Производственный процесс и материалы

Производственный процесс может быть сколь угодно хорошо отлажен, но без наличия качественных материалов требуемая от платы надежность так и не будет достигнута, даже если обеспечен оптимальный дизайн и учтены все особенности производства. Выбор типов материалов – это часть этапа проектирования. Мы рекомендуем выбирать тип материала, отталкиваясь от классификации стандарта IPC‑4101 и других документов этой серии.

В стандартах IPC материалы классифицированы в зависимости от их свойств, и при заказе достаточно лишь указать условный номер спецификации на материал. Выбор конкретного бренда и марки мы рекомендуем оставлять за производителем. Этот подход оправдан, во‑первых, тем, что мы не загоняем себя в узкие рамки, выбирая конкретный материал, и избегаем ситуации с задержкой сроков изготовления из-за отсутствия нужного материала на производстве и необходимостью его закупки под проект. Во-вторых, даже высококачественные материалы одного и того же типа в процессе изготовления ПП ведут себя немного по-разному. В связи с этим у каждого производства имеется свой собственный опыт максимально успешной работы с определенными брендами и марками. А значит, для достижения максимально качественного результата стоит позволить производству работать именно с теми материалами, с которыми оно уже хорошо знакомо. Выбор производства, применяющего исключительно высококачественные и зарекомендовавшие себя брендовые материалы, будет в данном случае играть решающую роль. То же самое относится и к расходным материалам, используемым в процессе изготовления плат.

Сложно разделить производственные процессы по величине вклада, вносимого каждым из них в итоговую надежность ПП. Однако качество выполнения некоторых из процессов, например такого как металлизация переходных отверстий, оказывает прямое влияние на долгое и успешное функционирование плат. Данный процесс состоит из трех операций: предварительная очистка внутренней поверхности отверстия от так называемых продуктов наволакивания – остатков смолы после сверления; предварительная химическая металлизация и, наконец, итоговая гальваническая металлизация, которая, в свою очередь, может осуществляться в несколько этапов. Для таких комплексных производственных процессов важен особый контроль всех параметров, а также промежуточный контроль результата, например измерение толщины итогового слоя меди в отверстиях до отправки заготовок плат на следующий процесс – формирование рисунка внешних слоев. Контроль промежуточного результата позволяет своевременно обнаружить любые отклонения и не допустить появления несоответствий на дальнейших этапах.

Выходной контроль и испытания

В ходе эксплуатации конечного изделия входящая в его состав плата будет испытывать различные неблагоприятные воздействия. То, как долго ПП будет успешно функционировать, напрямую связано с сохранением ею структурной целостности, то есть с тем, насколько технологичной была разработана конструкция, насколько качественно были выполнены процессы прессований и металлизаций, какие использовались материалы.

Прежде всего на структурную целостность негативно влияют циклы нагрева и охлаждения. Очевидно, что для большинства применений максимальный температурный стресс – это процесс пайки, ведь плата за короткий промежуток времени нагревается до температуры порядка 250 °C. В случае наличия штыревого монтажа или пайки волной ПП повторно подвергается температурному воздействию, которое является еще более жестким. Как убедиться, что надежность ПП достаточна и что после монтажа мы не получим «бомбу замедленного действия» в виде скрытых дефектов, готовых проявиться в любой момент?

Убедиться можно, применяя метод изготовления так называемых микрошлифов после симуляции процесса монтажа. После общего визуального контроля случайно выбранные печатные платы подвергают определенным температурным воздействиям. Для этого их подгружают в расплавленный припой согласно методикам, описанным в стандарте IPC-TM‑650. Затем из платы вырезается небольшая часть так, чтобы в нее попали наиболее важные элементы, такие как переходные отверстия различных диаметров. Отделенный участок печатной платы заливается эпоксидной смолой, и затем торец зашлифовывается.

Используя микроскоп, можно подробно изучить внутреннее строение ПП и оценить, насколько благополучно она перенесла температурное воздействие (рис. 3).

С помощью этого метода можно провести измерения толщин меди, межслойных расстояний, а также обнаружить отклонения, которые напрямую влияют на надежность и могут проявить себя далеко не сразу – спустя месяц, год или даже несколько лет. Например, на рис. 4 показан отрыв внутренней металлизации отверстия от прилегающего к нему внутреннего слоя, произошедший после симуляции процесса монтажа.

Чаще всего причиной такого дефекта является некачественное выполнение очистки внутренней поверхности отверстия от продуктов наволакивания перед химической металлизацией. Но, как отмечалось ранее, неправильная конструкция платы также может привести к появлению таких нарушений структурной целостности.

Предъявляемые требования

Еще одна важная тема, касающаяся надежности печатных плат, – классы IPC. Как известно, их всего три. Выбирая тот или иной класс, мы сразу предъявляем требования к ПП, начиная с ее проекта. Напомним, что наиболее распространенным является класс 2, который соответствует требованиям надежности к самому большому диапазону конечных изделий и условиям их применения – промышленной электронике, средствам связи, измерительной технике, компьютерам и т. д. Класс 1 – это упрощенные требования, которые, как правило, относятся к бытовой технике. Наконец, класс 3 – это требования к надежности, которые применимы в тех случаях, когда отказы недопустимы, например аппараты ИВЛ, кардиостимуляторы, бортовая аппаратура летательных аппаратов, включая космические, и т. д.

Различия требований к параметрам ПП разных классов огромны. Будучи ограниченными в объеме статьи, коснемся лишь одного очень важного аспекта – верификации толщины металлизации переходных отверстий. Для класса 3 средняя толщина должна быть не менее 25 мкм. Но на плате могут быть сотни и даже тысячи отверстий, к тому же разных диаметров! Как подтвердить, что все они соответствуют критерию? К сожалению, на сегодняшний день наиболее распространенным и надежным методом контроля толщины металлизации остается изготовление микрошлифов. Данный метод относится к методам разрушающего контроля. В стандарте IPC‑6012 подробно описано, как выбирать отверстия и направления реза (рис. 5).

Другой важный вопрос – сколько нужно изготовить дополнительных микрошлифов. Стандарт регламентирует это количество: его можно определить по таблице 4–2 в зависимости от объема партии и величины AQL (Acceptable Quality Level – приемлемый уровень качества), которая, в свою очередь, определяется классом изделия и видом контролируемого параметра.

Для некоторых сочетаний AQL и объема партии количество дополнительных микрошлифов для верификации может быть сравнимо с объемом самой партии плат и даже превосходить его. Например, для верификации толщины металлизации отверстий при AQL = 0,10 и объеме партии от 91 до 150 панелей необходимо выполнить 125 микрошлифов. Если к этому добавить трудозатраты на сам процесс верификации, то становится очевидно, что себестоимость плат возрастает критически.

Компания NCAB предлагает компромиссный подход: мы даем потребителю на выбор три уровня (варианта) верификации:

- уровень 1 – полная верификация в соответствии со стандартом IPC‑6012 класс 3;

- уровень 2 – при объеме партии более 25 панелей количество микрошлифов определяется по таблице 4–2 при AQL = 4,0; если же партия не более 25 панелей, то верификация производится по двум шлифам;

- уровень 3 – контроль производится по двум шлифам, независимо от размера партии.

Таким образом, в дополнение к ПП наивысшего класса надежности мы предлагаем потребителю решения в виде нескольких промежуточных уровней верификации. Этот подход проверен и одобрен многими известными российскими и зарубежными компаниями.

Стандарты IPC содержат требования, выполнение которых предполагает, что мы ожидаем от ПП высокой надежности, соответствующей заявленному классу. Тем не менее, на протяжении многих лет работы, поставляя ПП на десятки рынков мира, мы сталкивались с тем, что стандарты не учитывают ряд нюансов. Мы получали обратную связь от потребителей, которые сообщали о том, что в некоторых конкретных случаях ПП, соответствующие требованиям стандартов IPC, не удовлетворяют заказчика. Результатом рассмотрения подобных ситуаций стало создание собственной спецификации NCAB, расширяющей и дополняющей стандарты IPC. На сегодняшний день наша спецификация включает 103 различных требования, которым следуем мы и наши партнерские производства. Причем это живой документ, который изменяется и развивается.

Рассмотрим примеры этих дополнительных требований.

Пример 1. Горячее лужение (HAL)

Горячее лужение является одним из наиболее распространенных финишных покрытий, обеспечивающим отличную паяемость. К тому же это и одно из самых дешевых покрытий. Казалось бы, какие риски могут возникать в хорошо отработанной технологии?

Дело в том, что с увеличением плотности монтажа стало назревать противоречие между требованиями некоторых потребителей и стандарта IPС‑6012. Сегодня всем понятно, что для поверхностного монтажа корпусов с шагом менее 0,5 мм необходимо использовать иммерсионные покрытия типа ENIG, ImAg и т. п., которые обеспечивают высокую степень плоскостности поверхности контактных площадок. Но на начальном этапе «SMT‑революции» не все производители электронного оборудования могли отказаться от отработанной технологии горячего лужения по разным причинам. Изучив требования различного оборудования поверхностного монтажа и возможности настройки машин горячего лужения, наши эксперты добавили к требованиям IPC‑6012 то, что толщина горячего лужения должна находиться в диапазоне от 1 до 40 мкм.

Таким образом, ужесточив требования к своей продукции, NCAB позволил своим потребителям расширить сферу применения горячего лужения и, следовательно, снизить себестоимость изделий.

Пример 2. Толщина металлизации

переходных отверстий

С 2006 года директива RoHS ограничивает применение тяжелых металлов, в том числе свинца, в электронных изделиях. С точки зрения процесса монтажа самое существенное изменение, вызванное отсутствием свинца в припое, – повышенная температура пайки. Появление бессвинцой пайки заставило нас доработать внутренний стандарт NCAB. Дело в том, что коэффициент теплового расширения (КТР) стандартных материалов типа FR‑4 в несколько раз выше, чем КТР меди. Во время высокотемпературной пайки материал настолько расширяется, что может буквально разорвать столбики металлизации переходных отверстий или по крайней мере сильно их деформировать. Результатом этого является неприятный и опасный дефект – «плавающий» контакт. Выход из данной ситуации очевиден – применение высокотемпературных материалов (например, FR‑4 HiTg), которые сохраняют свою геометрию в широком температурном диапазоне. Однако использование материалов среднего температурного диапазона все же может спровоцировать описанный выше дефект.

Наши специалисты предположили, что риски нарушения структурной целостности столбиков металлизации переходных отверстий можно существенно снизить, увеличив толщину меди на стенках отверстий. В ходе экспериментов совместно с одним из европейских контрактных производителей выяснилось, что при увеличении толщины металлизации с 20 мкм (в соответствии с IPC‑6012D класс 2) до 25 мкм (требование IPC‑6012D класс 3) надежность существенно повышается. Нами было решено добавить требование к толщине металлизации в 25 мкм по умолчанию для всех наших ПП. То есть ПП, изготовленные по IPC‑6012D класс 2 с учетом требований нашей спецификации, отвечают повышенным требованиям к надежности межслойных соединений.

Кроме рассмотренных примеров, спецификация NCAB учитывает множество других аспектов, повышающих надежность ПП. Это и ограничение спектра используемых материалов (в соответствии с опытом их применения), и использование надежных технологий с запретом альтернативных (например, гибко-жесткие платы производятся только по безадгезивной технологии, обеспечивающей лучшую структурную целостность, и ни в коем случае не по адгезивной), и запрет на ремонт разрывов проводников, и даже косметические требования к внешнему виду ПП (отсутствие царапин и т. п.). При изготовлении печатных плат мы закладываем все эти требования по умолчанию, то есть потребитель при заказе об этом может и не знать. Но в итоге это позитивно влияет на надежность как ПП, так и конечного продукта.

Наш многолетний опыт показывает, что применение описанных подходов позволяет повысить надежность печатных плат, а следовательно, и конечных электронных устройств. Это также подтверждают наши потребители, работающие на многих рынках мира. ●

3D ПЕЧАТЬ В ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ

Рассмотрена область возможного применения 3D печати в производстве печатных плат. Приведено

сравнение времени 3D печати прототипа четырехслойной печатной платы с временем ее изготовления

традиционным комбинированным позитивным способом. Даются начальные сведения о методах,

технологии и материалах для 3D печати плат. Описывается несколько конструкций перспективных изделий,

которые при выполнении ряда условий могут быть получены трехмерной печатью.

Аддитивные технологии получили широкое распространение и развитие не только в машиностроительных

отраслях, но и в электронной промышленности. 3Dпечать – закономерный этап развития технологии

изготовления печатных плат (ПП). Интерес в трехмерной печати для производства ПП заключается

в возможности производства прототипов без формирования большого парка оборудования, а также

в меньшем времени изготовления одной единицы изделия [1].

Традиционные технологии

производства печатных плат: ограничения для разработчика

Разработка любого изделия электронной техники не обходится без такого обязательного этапа, как

прототипирование ПП и печатного узла (ПУ), лежащего в его основе. Наиболее распространенные в течение

многих лет варианты прототипирования ПП и ПУ посредством макетных или двухсторонних плат

с металлизированными отверстиями делают процесс макетирования многослойных плат сложным, если не

невозможным. В таких случаях разработчикам приходится прибегать к услугам серийных производителей

ПП, заказывая им единичные образцы или пилотные партии из нескольких изделий, и здесь они

сталкиваются с трудностями, обусловленными особенностями промышленных технологий изготовления

ПП.

В традиционно применяемом для изготовления ПП комбинированном позитивном процессе используется

широкий диапазон различных конструкционных материалов, а также многочисленные расходные

химические вещества, ввоз, эксплуатация и утилизация которых регламентируются нормативными

документами Российской Федерации.

Разнообразие применяемых в традиционном производстве ПП конструкционных материалов (в частности,

фольгированных диэлектриков) обусловлено в первую очередь назначением электронной аппаратуры,

частью которой станет печатный узел на основе изготавливаемой платы (рис. 1), то есть условиями ее

эксплуатации и требованиями к длительности безотказной работы согласно заявленным техническим

характеристикам (рис. 2) [2]. Кроме того, это разнообразие играет ключевую роль в получении реальных

технических характеристик плат в пределах конструкторских допусков, поскольку они обеспечиваются не

только отработанным технологическим процессом, но и физическими свойствами базовых материалов:

диэлектрическими характеристиками, соответствующими частоте функционирования электронного

устройства, размерной устойчивостью материала под действием механических и температурных нагрузок,

высокой электропроводностью и пластичностью металлизации, стабильностью диэлектрических

характеристик при различных воздействиях окружающих сред и т. д. [3–5].

Однако изготовление плат традиционным комбинированным позитивным способом сопряжено со

множеством сложностей как при организации производства, так и при эксплуатации оборудования.

Технологический процесс состоит из операций, являющихся разнородными по своей физической

и химической сути, и некоторые из них нуждаются в поддержании климатических условий в заданных

пределах, а допуски на геометрические размеры типовых элементов плат, требования к адгезии

и сплошности наносимых покрытий и др. – соблюдения определенных уровней чистоты производственных

помещений [6].

Производители ПП, работающие с серийной продукцией, не способны изготавливать по одной плате

в запуске: некоторые из видов оборудования, применяемого в производственном процессе, например,

конвейерные линии струйного травления, проявления и удаления фоторезиста, высокообъемные

гальванические линии имеют ограничение по минимальной площади обрабатываемой заготовки.

Значительная часть дорогостоящего оборудования – установки фотолитографии, прессования, термической

обработки и др. – подобрана и закуплена для работы с заготовками типовых для конкретного производства

размеров. Все это приводит к тому, что при возникновении необходимости изготовления единичной,

например, прототипной ПП она симметрично мультиплицируется в центральной области заготовки

типового размера в количестве, зависящем от соотношения размеров платы и заготовки, и изготавливается

с низким коэффициентом использования всех конструкционных материалов. При этом всё задействованное

оборудование отрабатывает полноценный технологический цикл, расходуя электроэнергию, химические

растворы, воду и т. п. Таким образом, использование большого парка оборудования для изготовления пары

плат невыгодно не только с точки зрения рентабельности и возврата инвестиций по этому оборудованию, но

и из-за высоких текущих эксплуатационных расходов.

Инженерное обеспечение условий производства на всех участках, необходимость организации

многочисленных рабочих мест межоперационного контроля, обязательное наличие большого числа

квалифицированных операторов различной специализации и многие другие статьи расходов, неизбежные

для большого предприятия со сложным технологическим процессом, также вносят свой вклад в ухудшение

экономики производства при выполнении нетипичных для него малообъемных заказов.

Ситуация усугубляется высокой вероятностью дальнейших изменений топологии прототипируемой платы

в ходе отработки ее конструкции с последующим изготовлением очередных версий. Весь технологический

процесс придется повторять, несмотря на то, что для принятия решения о правильности функционирования

будущего электронного прибора на основе такой платы достаточно одного-двух годных образцов,

остальные будут являться отходами производства, количество которых будет увеличиваться

пропорционально количеству итераций, необходимых для получения макета платы, законченного с точки

зрения разработчика.

Так у разработчиков электроники возникает серьезная проблема: потребность протестировать новое

устройство сталкивается с невозможностью и нежеланием компаний, занимающихся срочным

изготовлением ПП в России, изготавливать единичные платы в виду низкой рентабельности. Кроме того,

количество технологических операций, составляющих комбинированный позитивный процесс производства

многослойных печатных плат, может достигать полутора сотен, что сказывается на времени, проходящем от

момента размещения заказа в производство до его получения.

3Dпечать прототипов ПП:

ограничения и преимущества

Технология 3Dпечати – один из современных вариантов решения проблемы прототипирования ПП.

Конечно, конструкционные материалы, применяемые в 3Dтехнологиях, пока не могут обеспечить столь

широкий спектр свойств конечного продукта, какой доступен традиционным производствам. Но малая

номенклатура материалов, используемых в 3Dпечати, является экономически выгодной и в большинстве

случаев достаточной для прототипирования или, как минимум, проверки работоспособности схемных

решений. Полимерные связующие, содержащие электропроводящие частицы (металлы, вещества на основе

графена) [7–13], полупроводники в виде жидких керамик и веществ на основе кремния [14] и диэлектрики,

в том числе фото- и термочувствительные полимеры [7, 15] – все эти материалы, применяемые в 3Dпечати,

на этапе изготовления позволяют подбирать электропроводность токопроводящих материалов за счет

изменения процентного содержания металлических частиц [14], поверхностное сопротивление,

диэлектрическую проницаемость полупроводниковых элементов [14], диэлектрические характеристики

изолирующих слоев, например, диэлектрическую проницаемость и тангенс угла диэлектрических

потерь [15].

При условии приемлемости ограничений по свойствам конструкционных материалов на первый план

выступает основное преимущество 3Dтехнологии как эффективного средства ускорения и удешевления

разработки печатных плат. Для количественной оценки этого преимущества коллективом авторов был

проведен сравнительный анализ длительности процесса изготовления ПП по двум рассматриваемым

технологиям.

Оценочный расчет времени, затрачиваемого на изготовление разработанных ПП комбинированным

позитивным методом в составе групповой заготовки, показан в табл. 1. Схематическое изображение

конструкций, использованных в расчете восьмислойной и четырехслойной ПП, изображены на рис. 3.

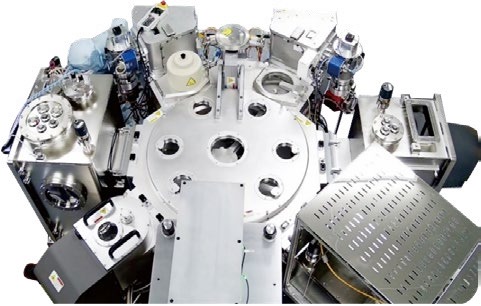

Для сравнения с приведенными выше данными рассмотрим 4-слойную ПП (рис. 4), полученную с помощью

трехмерной печати на 3Dпринтере DragonFly (Nano Dimension, Израиль). Nano Dimension на собственных

стендовых принтерах, территориально расположенных в Израиле, изготавливает тестовые образцы плат

и рассылает их вместе с сопутствующей технической информацией своим контрагентам-посредникам для

демонстрации на семинарах и выставках. Представленная здесь ПП имеет минимальный диаметр отверстий

(сквозных, скрытых, глухих), не превышающий 200 мкм, содержит BGAплощадку с шагом выводов 500

мкм. Время, затраченное на изготовление такого образца, составляет 8 ч.

Сравнение времени изготовления 4-слойной платы показывает, что при использовании традиционного

промышленного метода разработчик получит образец примерно через четыре рабочие смены, то есть через

32 ч, а 3Dпечать позволит ему сократить время до 8 ч – в четыре раза. Причем оценочный расчет не

учитывает время, уходящее на организацию взаимодействия конструкторского подразделения

с производством; оно может быть очень велико, особенно в том случае, если за изготовлением ПП

приходится обращаться к сторонней компании. При этом понятно, что указанный эффект снижается по мере

увеличения количества плат, которые требуется произвести, усложнения их топологии и увеличения

слойности.

При сравнении двух классов технологий следует также учитывать, что современные системы трехмерной

печати, ориентированные на применение в производстве электронных узлов, позволяют изготовить ПП

размером до 200 × 200 мм [8, 9, 14, 16], то есть единовременное изготовление нескольких плат ограничено

их размерами. За один цикл работы 3Dпринтера можно изготовить четыре ПП с размерами, указанными на

рис. 4, то есть в пересчете на одну плату затраченное время составит 2 ч. В процессе, расчет которого

показан в табл. 1, использовалась групповая заготовка на 14 плат; соответственно, удельное время

изготовления одной ПП составляет немногим менее 2 ч.

Таким образом, паритет по временным затратам между двумя классами технологий наступает уже при

необходимости получения четырех плат указанного размера и сложности. Если же количество необходимых

плат больше, то обычные промышленные технологии уходят далеко вперед, и не только из-за большего

размера групповой заготовки, но и вследствие возможности запускать в производство большие партии

заготовок. К тому же отличие длительности процесса изготовления 8-слойной и 4-слойной ПП

комбинированным позитивным методом с применением групповой заготовки является несущественным

(табл. 1), в то время как для 3Dпечати длительность процесса во многом зависит от объема печатаемого

материала.

3Dпечать и цифровое производство

Цифровое производство, Индустрия 4.0 и Internet of Things [17, 18] подразумевают объединение всех

устройств, датчиков и оборудования в единую сеть с возможностью управления с единственного рабочего

места. Безусловно, это уменьшит затраты времени, труда и т. п. для всех типов технологии. Однако на

3Dпечати это скажется наиболее существенно, потому что в этой технологии принципиально отсутствует

необходимость внутрицеховой логистики – переноса заготовок между участками и установками, – что

обязательно в том или ином количестве будет существовать на традиционных производствах. Фактически,

работа по 3Dтехнологии будет заключаться в своевременной доставке сырья и управлении единым

компьютерным центром.

Виды 3Dпечати для прототипирования печатных плат{

В соответствии с классификацией Американского общества по испытанию материалов (ASTM) выделяют

семь категорий аддитивных технологий [19]:

● фотополимеризация в ванне (VAT Photopolymerization, VP);

● струйная 3Dпечать (Material Jetting, MJ);

● печать связующим веществом (Binder Jetting, BJ);

● экструзия материалов (Material Extrusion, ME);

● спекание порошков (Powder Bed Fusion, PBF);

● послойная ультразвуковая 3Dпечать листовыми материалами (Sheet Lamination, SL);

● послойная электронно-лучевая / лазерная плавка материала (Direct Energy Deposition,

DED) [7, 11, 14, 20, 21].

При изготовлении прототипов многослойных печатных плат наиболее востребованных 3–5 классов

точности (ГОСТ P 53429-2009) к типовым элементам конструкции предъявляются следующие требования:

● толщина диэлектрического слоя ≤200 мкм;

● толщина печатной платы ≤3,2 мм;

● предельное отклонение толщины платы ±0,3 мм;

● минимальная ширина проводника / зазора от 0,1 / 0,1 до 0,25 / 0,25 мм;

● предельное отклонение размеров проводящего рисунка от ±0,03 до ±0,1 мм;

● позиционный допуск расположения печатного проводника относительно соседнего элемента проводящего

рисунка от 0,05 до 0,1 мм;

● минимальный диаметр сквозного металлизированного отверстия от 0,3 до 0,6 мм;

● позиционный допуск расположения осей отверстий от 0,05 до 0,08 мм.

На данном этапе развития технологий 3Dпечати эти требования могут быть наиболее полно реализованы

двумя ее разновидностями: методом струйной печати и методом экструзии материала.

На российский рынок поставляется целый ряд моделей 3Dпринтеров, на которых успешно изготавливаются

прототипы ПП. Так, послойное наплавление материалов (метод экструзии) осуществляется принтерами

DragonFly 2020 Pro (производства Nano Dimension, Израиль), PJ15X (Neotech AMT, Германия), Voxel8

(Voxel8, США), V-One (Voltera, Канада). Принтер Aerosol Jet 5X (Optomec Inc., США) работает с менее

вязкими материалами, в основе его работы лежит принцип струйной 3Dпечати на готовом диэлектрическом

основании.

Все эти модели относятся к промышленному оборудованию для аддитивного производства, то есть могут

представлять интерес и для крупных производителей ПП, участвующих в поисковых и экспериментальных

работах по созданию образцов новой техники.

Технологический маршрут печати прототипа платы методом экструзии

3Dпечать позволяет изготовить печатную плату, используя лишь исходный CADфайл, содержащий

трехмерную модель объекта. В качестве примера маршрута рассмотрим процесс печати на принтере

DragonFly, основанный на технологии моделирования методом послойного наплавления FDM (Fused

Deposition Modeling). Он состоит из следующих этапов:

1. Виртуальное «расслаивание модели», в процессе которого с помощью программного обеспечения

принтера модель по оси Z, соответствующей толщине платы, разбивается на слои заданной толщины.

2. Печать слоя, состоящего из участков диэлектрического и / или проводящего материала.

3. Процесс отверждения для придания слою требуемых электромеханических свойств после его печати.

Принтер DragonFly оборудован двумя инструментами для отверждения:

ИКизлучателем для спекания металлосодержащей токопроводящей пасты и УФизлучателем для

фотополимеризации диэлектрика.

4. Повторение шагов 2 и 3 для всех последующих слоев.

Процесс спекания (англ. Sintering) является наиболее важной операцией при 3Dпечати ПП методом

экструзии. Его особое влияние на технологический процесс заключается в том, что при спекании

изменяются геометрические размеры всех видов напечатанных элементов.

Учитывая достаточно высокие требования к допускам плат 3–5 классов точности (предельное отклонение

диаметра металлизированного отверстия от 0,3 до 0,5 мм составляет ±0,05 мм для всех рассматриваемых

классов точности), отклонения геометрических размеров переходных отверстий в 10–15% будут находиться

на границе брака изделия.

Yujia Wang с соавторами в работе [20] исследовали влияние на усадку трех основных параметров процесса

спекания. Эти параметры – изотермическая температура спекания, скорость нагрева и время спекания.

В ходе эксперимента производилось спекание металлопластика, содержащего более 80% объема

металлических наночастиц стали 316L, моделью являлся куб с размером ребра, равным 15 мм, выходным

параметром была линейная усадка по трем ортогональным осям. Дисперсионный анализ показал, что

фактором, оказывающим наибольшее влияние на величину усадки, является изотермическая температура

спекания. При этом был выявлен набор оптимальных параметров спекания, который позволил уменьшить

величину линейной усадки до 1,5%.

Возможность получения величины линейной усадки токопроводящих элементов в пределах 1,5%, а также

контроль размерной точности процесса печати при правильном подборе технологических параметров

позволяет говорить о том, что технология 3Dпечати может быть использована для прототипирования плат

3–5 классов точности.

Материалы

В настоящее время в трехмерной печати плат в качестве конструкционных материалов используют

проводящие материалы: полимерные компаунды, содержащие наночастицы серебра, золота, меди, никеля,

стали, графен, восстановленный оксид графена – и диэлектрики: полилактид (PLA),

акрилонитрилбутадиенстирол (ABS), нейлон, поликарбонат (PC), полипропилен (PP), полиарилэфиркетон

(PАEK) и др.

В табл. 2 приводится информация для сравнения различных токопроводящих паст друг с другом, а также

для сравнения их основной характеристики – электрического сопротивления – с сопротивлением чистых

металлов, применяемых в качестве проводников ПП.

Несмотря на то, что наибольшее распространение в традиционной технологии производства ПП нашла медь,

в 3Dпечати превалируют пасты на основе серебряных и золотых наночастиц, что в первую очередь связано

с инертностью этих металлов к кислороду при нормальных условиях. На данный момент очень небольшое

число производителей токопроводящих материалов разработали рецептуру и технологию изготовления паст

и чернил на основе наночастиц меди. Но работы в этом направлении ведутся как в зарубежных научных

институтах и компаниях, так и в отечественных.

Из табл. 2 видно, что полученные трехмерной печатью проводящие слои по сопротивлению не уступают,

а в некоторых случаях и превосходят электрические показатели проводников из чистых металлов.

Получаемые после спекания металлы представляют собой мелкозернистые структуры [10–12, 16, 22]

с приемлемыми механическими свойствами, по плотности практически не уступающие листовым

металлам [22].

Непроводящие материалы, или диэлектрики, применяющиеся в 3Dпечати ПП, являются классическими

полимерами-пластмассами. Механические и электрические характеристики основных полимеров,

используемых сегодня в этой технологии, приведены в табл. 3.

Перспективы 3Dпечати

в производстве печатных плат

Сегодня технология 3Dпечати многослойных ПП используется в основном для создания макетных образцов,

позволяющих в лабораторных условиях проверить правильность функционирования разрабатываемого

устройства, а также для изготовления прототипов электронных узлов с умеренными требованиями

к электрическим и эксплуатационным характеристикам. Однако при условии проведения работ по созданию

термостойких полимерных материалов для 3Dпечати, обладающих более высокими и стабильными

диэлектрическими характеристиками, заданными оптическими свойствами, низкой гигроскопичностью,

высокой адгезией к теплопроводящим керамикам, анодированному алюминию, меди или другими

востребованными свойствами, станет возможным изготавливать платы таких конструкций (рис. 5), которые

не могут быть реализованы традиционно применяемыми технологиями производства ПП.

К таким конструкциям относятся платы с замкнутыми полостями контролируемых геометрических размеров

и свойств их поверхностей. Например, конструкция платы с волноводами СВЧдиапазона (рис. 5а), которые

могут быть напечатаны не только прямолинейными, но и изогнутыми, скрученными или иметь переменное

поперечное сечение.

Для реализации таких плат, помимо решения вопроса получения новых материалов со стабильными

диэлектрической проницаемостью и тангенсом угла диэлектрических потерь, также необходимо решить

вопросы разработки специальных мер по снижению вибраций, возникающих в процессе 3Dпечати.

В работе [24] приводится зависимость шероховатости боковой поверхности формируемого элемента от

вибраций при разных скоростях печати.

Исследование показало, что вибрации оказывают малое воздействие на качество изделия при печати

в стандартных диапазонах скоростей. Однако при превышении скорости печати более чем в полтора раза

вибрации по оси Z принимают существенное значение.

Результаты подобного рода исследований говорят о том, что при необходимости повышения

производительности печати отсутствие системы виброизоляции не позволяет достигать требуемого

минимального зазора между токопроводящими элементами платы, а также влияет на шероховатость

боковых граней элементов по причине рассовмещения печатаемых слоев.

Большой интерес представляет возможность совмещения 3Dпечати с интеграцией корпусированных

пассивных электронных компонентов (рис. 5б). В работе [25] подтверждается предположение о том, что при

остановке принтера в ручном режиме для установки, пайки, монтажа на клей радиоэлектронных элементов

(РЭ) возможно продолжение печати без каких-либо последствий, в том числе без ухудшения качества

электромеханического соединения с контактами РЭ. В работе демонстрируется функционирующее

светодиодное устройство, в котором на отдельно изготовленное оптически прозрачное полимерное

основание устанавливается контактами вверх диод типа 5050, а затем на том же принтере создаются

проводники с помощью проводящей пасты Electrifi (Multi3D LLC, США).

При разработке материалов, позволяющих формировать пассивные компоненты (резисторы, конденсаторы,

катушки индуктивности и т. д.) непосредственно на слоях многослойной печатной платы, а также

интегрировать корпусированные компоненты без применения операции пайки, возможно получение

печатных узлов того уровня надежности, который является приемлемым для изделий широкого

потребления.

В связи с развитием оптоэлектронных технологий возникла необходимость исследований и разработок

в области конструкций плат с оптическими межсоединениями. Трехмерная печать может быть наиболее

технологичным решением при изготовлении многослойных печатных плат с полимерными оптическими

волноводами (рис. 5в): процесс может быть реализован как печать на полимерном слое оболочки

с коэффициентом преломления n1 оптически более плотным полимером сердцевины с коэффициентом

преломления n2 (n1 < n2) с последующим запечатыванием материалом оболочки и печатью электрических

слоев платы [26].

В данном случае, помимо минимизации шероховатости боковых граней и повышения точности взаимного

расположения оптических волноводов в плоскости XY (размер квадратного сечения сердцевины от единиц

до десятков микрометров, шаг 125 мкм) за счет улучшения систем виброизоляции, необходимо разработать

оптически прозрачные полимеры с заданными коэффициентами преломления на длинах волн, характерных

для работы приемопередающих устройств (длины волн 780, 850 или 980 нм).

Заключение

Получаемые уже сегодня методами 3Dпечати низкочастотные платы и устройства относятся к классу

неремонтопригодных изделий с ограниченной надежностью, что является некритичным для прототипов

и товаров широкого потребления, но неприемлемо для изделий специального назначения. Перспективы

повышения надежности в рамках этой технологии ограничены физико-химическими свойствами

применяемых материалов, такими как температурная и химическая деградация диэлектриков, их хрупкость,

низкая механическая прочность, недостаточные для работы на высоких частотах значения диэлектрических

параметров, а также высокие контактные сопротивления, нестабильность и ухудшение электрических

характеристик проводников во времени и т. д. Реализация широкого спектра потенциальных возможностей

трехмерной печати для изготовления многослойных оснований электронных узлов предполагает как

серьезную научно-исследовательскую работу по усовершенствованию оборудования для 3Dпечати

(объединение в одном принтере нескольких методов печати двумя-тремя материалами, улучшение системы

виброизоляции и др.), так и разработку новых конструкционных материалов с заданными свойствами.

Как бы то ни было, на сегодняшний день и ближайшую перспективу трехмерная печать даже для

предприятий с ограниченными объемами производства печатных плат может рассматриваться только как

дополнение к традиционным аддитивным и субтрактивным технологическим процессам, но не как их

полноценная замена.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Morbi sagittis, sem quis lacinia faucibus, orci ipsum gravida tortor, vel interdum mi sapien ut justo. Nulla varius consequat magna, id molestie ipsum volutpat quis. Pellentesque ipsum erat, facilisis ut venenatis eu, sodales vel dolor.

Header one

Header two

Header three

Header four

Header five

Header six

This is default paragraph. Morbi sagittis sem quis lacinia faucibus, this is a text link orci ipsum gravida tortor, vel interdum mi sapien ut justo. Nulla varius consequat magna, id molestie ipsum volutpat quis. Suspendisse consectetur fringilla luctus. Fusce id mi diam, non ornare orci. Pellentesque ipsum erat, facilisis ut venenatis eu, sodales vel dolor. Suspendisse consectetur fringilla luctus.

Single line blockquote:

Stay hungry. Stay foolish.

Multi line blockquote with a cite reference:

People think focus means saying yes to the thing you’ve got to focus on. But that’s not what it means at all. It means saying no to the hundred other good ideas that there are. You have to pick carefully. I’m actually as proud of the things we haven’t done as the things I have done. Innovation is saying no to 1,000 things. Steve Jobs — Apple Worldwide Developers’ Conference, 1997

Unordered Lists (Nested)

- List item one

- List item one

- List item one

- List item two

- List item three

- List item four

- List item two

- List item three

- List item four

- List item one

- List item two

- List item three

- List item four

Ordered Lists (Nested)

- List item one

- List item one

- List item one

- List item two

- List item three

- List item four

- List item two

- List item three

- List item four

- List item one

- List item two

- List item three

- List item four

HTML Tags

These supported tags come from the WordPress.com code FAQ.

Address Tag

1 Infinite LoopCupertino, CA 95014

United States

Anchor Tag (aka. Link)

This is an example of a link.

Abbreviation Tag

The abbreviation srsly stands for «seriously».

Acronym Tag (deprecated in HTML5)

The acronym ftw stands for «for the win».

Big Tag (deprecated in HTML5)

These tests are a big deal, but this tag is no longer supported in HTML5.

Cite Tag

«Code is poetry.» —Automattic

Code Tag

You will learn later on in these tests that word-wrap: break-word; will be your best friend.

Delete Tag

This tag will let you strikeout text, but this tag is no longer supported in HTML5 (use the <strike> instead).

Emphasize Tag

The emphasize tag should italicize text.

Insert Tag

This tag should denote inserted text.

Keyboard Tag

This scarsly known tag emulates keyboard text, which is usually styled like the <code> tag.

Preformatted Tag

This tag styles large blocks of code.

.post-title {

margin: 0 0 5px;

font-weight: bold;

font-size: 38px;

line-height: 1.2;

and here's a line of some really, really, really, really long text, just to see how the PRE tag handles it and to find out how it overflows;

}

Quote Tag

Developers, developers, developers…

—Steve Ballmer

Strike Tag (deprecated in HTML5)

This tag shows strike-through text

Strong Tag

This tag shows bold text.

Subscript Tag

Getting our science styling on with H2O, which should push the «2» down.

Superscript Tag

Still sticking with science and Isaac Newton’s E = MC2, which should lift the 2 up.

Цифровая трансформация радиоэлектроники

В статье представлены результаты исследования «Цифровая трансформация радиоэлектроники», которое является попыткой подведения первых итогов формирования цифровой экономики в сфере радиоэлектроники.

Теги: analysis digital transformation radio electronic industry анализ радиоэлектронная промышленность цифровая трансформация

Цифровая трансформация радиоэлектроники

Распоряжением Правительства РФ № 1632-р от 28 июля 2017 года была утверждена программа «Цифровая экономика Российской Федерации», призванная активизировать и свести в единую систему процессы цифровой трансформации в нашей стране, в 2018 году она была преобразована в национальную программу со значительными корректировками входящих в ее состав планов мероприятий, но с сохранением первоначального срока реализации – до 2024 года. На сегодняшний день главными достигнутыми в этом направлении результатами стали формирование понятийной базы, вовлечение в процесс цифровизации большинства крупных игроков рынка, а также подготовка части методологической и нормативной базы, необходимой для интенсификации развития страны в целом. В статье представлены результаты исследования «Цифровая трансформация радиоэлектроники», являющегося попыткой подведения первых итогов формирования цифровой экономики в сфере радиоэлектроники.

По результатам проведенного исследования, ряд технологий «Индустрии 4.0» активно внедряется и применяется в российской радиоэлектронной промышленности. Наибольший интерес для организаций российской радиоэлектронной промышленности представляют технологии 3D‑печати, которые используются при создании макетов и прототипов, в опытном и реальном производстве, развитии материально-технической базы.

Организации радиоэлектронной промышленности в своей деятельности применяют технологии больших данных, Интернета вещей, печатной электроники, суперкомпьютерных, квантовых и параллельных вычислений, искусственного интеллекта и готовы развивать эти направления в дальнейшем. Такие технологии, как виртуальная и дополненная реальность, распределенный реестр и блокчейн, автономные роботы на данный момент не используются в организациях, принявших участие в исследовании.

Несмотря на то, что цифровые технологии открывают предприятиям новые возможности, связанные с повышением эффективности и расширением сферы деятельности, организации российской радиоэлектронной промышленности осваивают их не столь быстро, как хотелось бы. В то же время, согласно данным проведенного опроса, организации российской радиоэлектронной промышленности демонстрируют готовность участвовать в цифровой трансформации, в том числе работая над созданием собственных цифровых продуктов, услуг и технологий по самому широкому кругу направлений.

На данный момент в организациях российской радиоэлектронной промышленности наиболее автоматизированы процессы, не являющиеся специфическими для отрасли и широко применяющиеся в различных компаниях вне зависимости от их профиля. Речь идет о бухгалтерском учете, уровень автоматизации которого практически достиг 100%, а также складских процессах и документообороте, уровень автоматизации которых превышает 50%. К сожалению, доля автоматизации бизнес-процессов, отражающих отраслевые особенности, существенно ниже. Так, сфера управления производством автоматизирована лишь на треть.

В краткосрочных планах организаций не только дальнейшее развитие систем автоматизации складских процессов и документооборота, но и увеличение уровня автоматизации по таким направлениям, как управленческий учет, управление производством, управление взаимоотношениями с поставщиками (SRM) и клиентами (CRM).

Если для автоматизации универсальных для различных сфер экономики процессов организации радиоэлектронной промышленности применяют готовые решения, в том числе популярную на российском рынке линейку продукции 1С, то среди систем управления производством, обладающим определенными отраслевыми особенностями, высока доля собственных разработок.

Об исследовании

Исследование было инициировано ЦНИИ «Электроника». Партнерами проекта выступили ведущий отраслевой научно-технический журнал «ЭЛЕКТРОНИКА: Наука, Технология, Бизнес» и АНО «Цифровая экономика».

Цель исследования – анализ процессов цифровой трансформации радиоэлектронной промышленности, выявление существующих трендов, стимулов и барьеров, оценка планов организаций в области цифровой трансформации в ближайшей перспективе.

В ходе исследования были опрошены руководители организаций радиоэлектронного комплекса различного масштаба – от небольших компаний до крупнейших концернов и холдингов. К анализу полученных данных и выявленных закономерностей были привлечены эксперты ведущих отраслевых организаций.

Основную долю организаций, принявших участие в опросе, представляют производственные (47%) и научно-производственные (40%) организации, при этом 45% респондентов являются представителями крупного бизнеса, 31% – среднего бизнеса, 24% – малого и микробизнеса, что отражает особенности российской радиоэлектронной промышленности с ее склонностью к концентрации ресурсов [2].

Технологии «Индустрии 4.0»

Наибольшим потенциалом развития среди технологий «Индустрии 4.0» для организаций радиоэлектронной промышленности отличаются технологии 3D‑печати: 48% респондентов отмечают применимость данной технологии, при этом у 18% она уже внедрена, 20% планируют внедрение (рис. 1). 3D‑печать используется при создании макетов, прототипов и опытных образцов (например, в сфере микроэлектроники), производстве деталей (например, антенных элементов), изготовлении оснастки для станков с ЧПУ. В планах организаций – использование 3D‑печати при изготовлении СВЧ‑электроники и производстве магнитотвердых материалов. Кроме того, 3D‑печать применима при создании производственных креплений, вспомогательного оборудования для производства электронной компонентной базы, при моделировании продукции.

На данный момент в организациях радиоэлектронной промышленности не внедрены технологии виртуальной и дополненной реальности, распределенного реестра и блокчейн, автономные роботы. При этом 7% респондентов отметили, что в краткосрочной перспективе планируют использовать технологии виртуальной и дополненной реальности в системах документооборота, для обеспечения процессов обучения персонала, пользователей, партнеров и заказчиков, виртуальной пуско-наладки, технического обслуживания и ремонта оборудования. Технологии виртуальной и дополненной реальности могут сочетаться с геопространственными технологиями и в конечном итоге быть использованы для реализации концепции интеллектуального производства (Smart Factory).

Технологии распределенного реестра и блокчейн в краткосрочной перспективе предполагают использовать 3% опрошенных организаций в системах обработки информации и при развитии смарт-контрактов. Если говорить об общем потенциале развития данного направления в радиоэлектронной промышленности, то, по мнению респондентов, в перспективе технологии распределенного реестра и блокчейн могут быть использованы при внедрении CALS‑технологий, связанных с информационной поддержкой на всех этапах жизненного цикла изделия, при создании баз данных производимой и применяемой ЭКБ отечественного и иностранного производства, для налаживания работы с внешними организациями (например, при осуществлении договорной деятельности с партнерами или обмене платежными документами с банками).

Автономные роботы могут быть использованы в организациях радиоэлектронной промышленности для автоматизации производственных процессов, рабочих линий, сварочных работ, при этом респонденты отмечают, что внедрение подобных технологий крайне дорогостояще и потому экономически невыгодно. В краткосрочной перспективе лишь 1% организаций планирует внедрить у себя автоматизированную транспортную систему.

Организации радиоэлектронной промышленности в своей деятельности уже применяют (как минимум на уровне пилотных проектов) технологии больших данных, Интернета вещей, печатной электроники, суперкомпьютерных, квантовых и параллельных вычислений, искусственного интеллекта и готовы развивать указанные направления как в краткосрочной, так и в долгосрочной перспективе.

Ожидания от цифровой трансформации отрасли. Барьеры и инструменты стимулирования